塑膠射出成型(Plastic injection molding)隨著日新月異的射出加工技術,正面臨激烈的競爭,又要如何提升企業的經濟效益和競爭能力呢?思考方向不外乎是提升產品品質、降低製造成本等途徑,但要如何著手進行呢?一般都是透過新設備的採用,像是近年來,射出機的發展便以高精度、低耗電量、環保、低成本、易操作性為走向,陸續推出了諸如油壓曲軸式、兩板直壓式、全電式等各種系列的射出機,以求改善傳統油壓射出成型機關於精密度、穩定性、漏油、環保、能耗等缺點。在新設備採用的同時,製程改善更是不可忽視的,要如何才能提升產品品質、降低製造成本呢?

龍成塑膠1983年創立於台中,致力於發展塑膠射出代工、組裝代工,迄今已累積30多年的經驗。

龍成塑膠1983年創立於台中,致力於發展塑膠射出代工、組裝代工,迄今已累積30多年的經驗。

『客戶的需求,就是我們要做的事。』- 龍成塑膠

塑膠射出成型原理

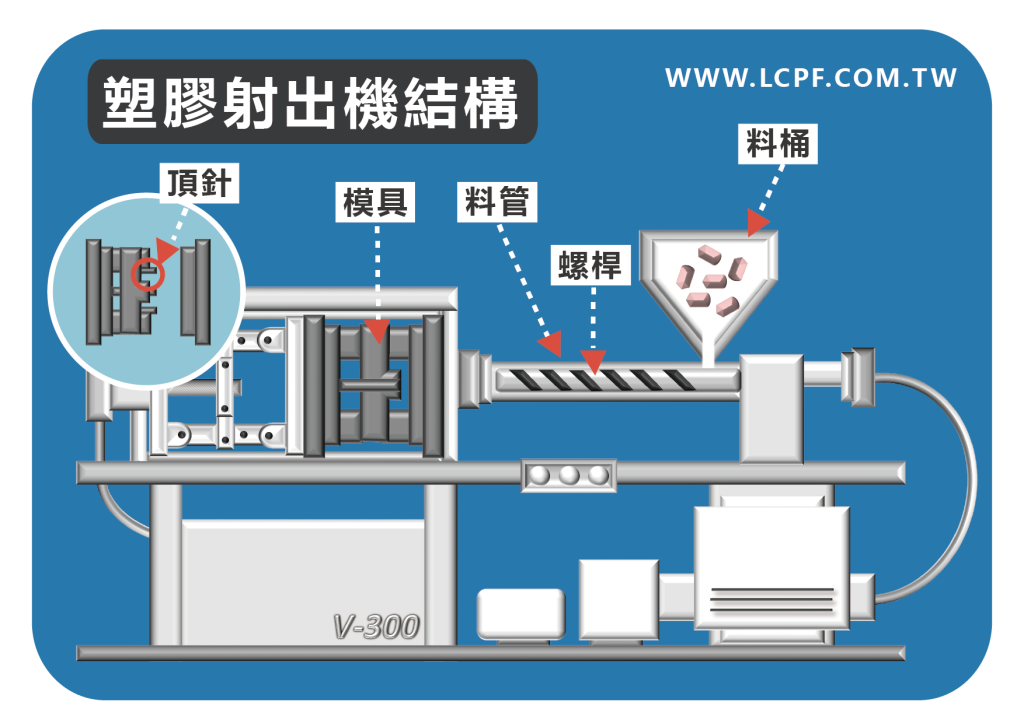

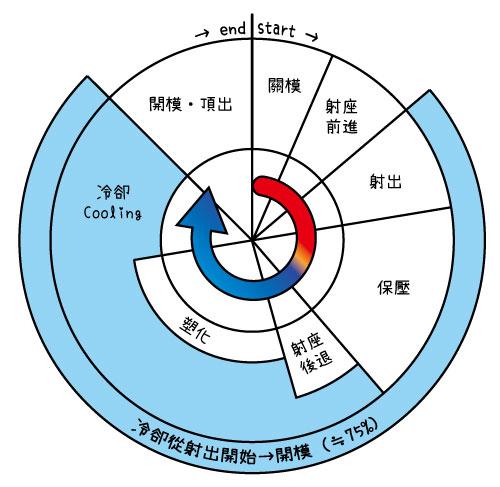

什麼是塑膠射出機(injection machine)? 塑膠射出機原理是將塑膠粒倒入料斗中,送至料管,加熱將塑膠粒融化,再由料管中的螺桿藉以旋轉的方式,將融化的塑膠從射嘴進入澆道進入閉合的模具中,使模具填滿塑料,再藉由模具中的冷水路將塑料冷卻至固體,開模將已成型的塑膠成品頂出後,模具又再次的閉合,進行下一個的射出環節。大致可分為以下五個環節:

而射出過程中真正的冷卻其實是更長的,「從射出開始到開模,就已經處於冷卻的階段了,幾乎佔了整個生產流程約75%左右的時間」!可想而知「冷卻」對於塑膠射出製程是多麼的重要!而從射出的三大關鍵 P(壓力)、V(體積)、T(溫度)的角度來看,也可知道溫度對成品也有相當的影響性!若能有效提升冷卻效能(Effectiveness)及效率(Efficiency),除了能一次達到前面所述縮短生產週期之目的,更能達到提升塑件品質、產能提升的目標! 接下來帶您了解射出過程中有哪些環節需要經過冷卻的呢?

塑膠射出過程中哪些環節需要經過冷卻呢?又存在著什麼樣的問題呢?

射出製程中的冷卻主要在於模具、模溫機、冰水機、料管頭、油冷卻器這幾個部分(塑膠廠冷卻系統會產生水垢的地方)。

- 模具:當模具冷卻水路遭水垢堵塞,不僅會拉長模具冷卻時間,更會影響了塑件的良率!

- 模溫機:模溫機造水垢堵塞會造成射出成形過程中模具的溫度控制不穩,影響成品品質。

- 冰水機:冰水機冷卻器遭水垢堵塞會影響了冰水機的運轉效能,更導致了設備散熱不良跳機等問題。

- 料管頭:當料管頭冷卻水路因水垢而堵塞時,會造成入料不順的問題。

- 油溫冷卻:生成於油溫冷卻器的水垢,不僅會降低冷卻器的熱交換效率,更會造成耗電率提高,及油溫過高漏油的風險!

製程系統冷卻效率降低的原因─水垢

冷卻效能為什麼不好呢?原因很可能就出在了冷卻水的水質控制,水質若無法維持純淨,則會導致熱交換過程中水垢的生成(水垢是如何生成的呢),且根據美國製冷界權威Phillip Kotz對冰水機的研究數據顯示,可知水垢是會大幅影響冷卻系統的換熱效能及效率(了解更多水垢對熱交換效能的影響)。冷卻水路不均勻的水垢堆積,更會讓熱交換效果不均,導致塑件的各種瑕疵情形產生!

如何維持冷卻系統冷卻水質的品質

透過密閉式冷卻水塔的採用,能穩定冷卻系統冷卻水的水質潔淨,不再擔心水垢對冷卻水路所造成的水路堵塞及冷卻不均等問題,有效提升產線產能、塑件品質,更降低生產總成本。(了解晉惠密閉式冷卻水塔)

晉惠透過生產管理的途徑提出幾點提升生產線產能的方式:

- 縮短生產週期,提生產線產能

- 提升塑件品質,降低產品不良率

- 產能的提升,減少生產總成本支出

上述三種途徑都可透過冷卻系統中水垢的阻絕來一併獲得改善(了解更多水垢對熱交換效能的影響)。